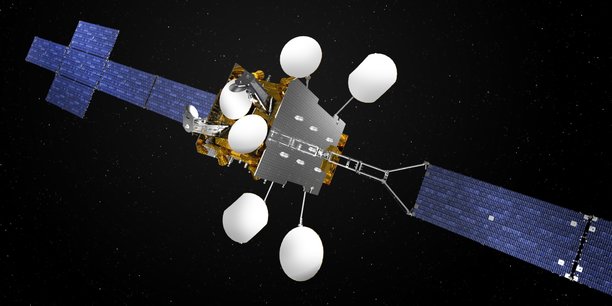

L'annonce du passage à la fabrication de série marque une étape dans la place que prend à la fabrication additive au sein de Thales Alenia Space. Il faut dire que le sujet est depuis longtemps au cœur de toutes les attentions, comme l'explique Florence Montredon, responsable Développement des Technologies de Fabrication Additive. "Dès 2008 nous avons été en veille sur cette technologie qui est apparue idéale pour le spatial en trouvant son équilibre économique pour les petites séries". C'est avec des supports d'antennes de satellites que les premières pièces volent dès 2015. De manière générale ce sont plutôt des pièces mécaniques que TAS produit en 3D. Quatre ans plus tard, c'est donc le passage à la fabrication en série via des supports de roues pour les plateformes Spacebus Neo.

Gain de performance

"Le rythme de d'acquisition de la technologie a été rapide", indique Florence Montredon, alors que Jean-Philippe Jahier, directeur Innovation et Nouvelles technologies précise que c'est aussi grâce au soutien financier du CNES et de l'ESA que ces technologies disruptives ont pu connaître une cadence de développement soutenue. Aujourd'hui, c'est une centaine de pièces qui sont en vol tandis que 400 autres, imprimées, attendent leur tour pour aller tutoyer les étoiles. Et l'appétence du spatial pour l'impression 3D tient à une foultitude d'intérêts. Dont "l'optimisation logistique" dit Jean-Philippe Jahier quand Florence Montredon salue la capacité à customiser chaque pièce de façon à ce qu'elle corresponde exactement au programme pour lequel elle est conçue, et cela sans coût supplémentaire. Cependant c'est sans doute le gain de performance qui est le plus essentiel. "L'additif sans gain de masse n'aurait pas le même intérêt". Le gain de cycle est un autre atout, pas moins négligeable. Ensemble ils permettent une optimisation qui rend le modèle économique bien équilibré. L'impression additive est également utilisée pour de l'outillage et prototypage au sol pour de l'assistance à la manutention principalement, et c'est alors plutôt des pièces réalisées en polymère.

Champ des possibles

Très récente, la technologie additive est loin d'avoir délivré toutes ses possibilités. Et c'est sur les promesses qu'elle peut tenir que Thales Alenia Space est attentive. "L'avenir c'est la combinaison multi-fonctionnelles qui augmenteront encore le gain, en termes d'économie de masse, de cycle et d'opérations d'assemblage" note Jean-Philippe Jahier. L'impression monobloc renforce encore les performances, notamment pour ce qui des flux thermiques. Cependant, "cela implique une conception mature en amont de l'impression", prévient Florence Montredon. Malgré tout, il existe aussi des limites comme la taille des machines ou les capacités logicielles. Limites qui seront probablement corrigées dans le temps.

Révolution industrielle

Sur le sujet de la fabrication additive, le secteur du spatial se positionne en leader. "Le spatial est en avance sur les autres secteurs. Notamment parce que n'existent pas les contraintes de certification auxquelles l'aéronautique doit faire face", souligne Jean-Philippe Jahier. A cela s'joute le fait que "l'Europe est bien placée et largement dans la course". Cependant demeure encore la question de l'industrialisation. "C'est un peu comme défricher la jungle mais se rendre compte qu'au fur et à mesure, la végétation repousse autour de soi", image Florence Montradon. Les principes de précaution et autres mesures de prudence face à cette nouvelle technologie ont sans doute été nécessaires au moment de son émergence mais le sont-elles encore aujourd'hui ? "Nous aimerions entrer dans une phase de répétabilité. Nous aimerions que cette technologie soit normalisée". Parmi les autres promesses à venir, figure celle d'un contrôle intégré à la machine, alors qu'actuellement cette phase se déroule a posteriori. Les formes géométriques, comme celles en treillis, sont en train d'arriver. De même, jusqu'à présent, la fabrication additive se servait des matériaux existants, mais de nouveaux alliages pourraient être développés spécialement pour elle.

Autant de révolutions dans la révolution industrielle que représente la fabrication additive. Et qui prend sa place au panthéon des technologies disruptives comme l'on été la propulsion électrique ou l'apparition du nitrure de gallium. Pour autant, et c'est sans doute une bonne nouvelle puisqu'il existe des marges de progression identifiée, comme le résume Jean-Philippe Jahier, "le chemin de la R&D n'est pas fini".

Comment Microsoft et la Région Sud font de leur partenariat un accélérateur d'usage de l'IA

Comment Microsoft et la Région Sud font de leur partenariat un accélérateur d'usage de l'IA

Il n'y a actuellement aucun commentaire concernant cet article.

Soyez le premier à donner votre avis !